成套人工砂制砂生产线 设备配置、价格考量与现场设计解析

随着天然砂资源的日益紧缺和环保政策的不断收紧,人工机制砂已成为建筑、基建等行业的主流选择。一套高效、稳定、环保的成套人工砂制砂生产线,对于砂石生产企业的竞争力至关重要。本文将围绕设备配置、价格因素、现场布局及产品设计四个核心方面,为您进行系统解析。

一、核心设备配置方案

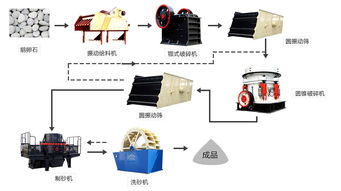

一套完整的制砂生产线并非单一设备,而是一个协同工作的系统,通常包括以下几个核心部分:

- 给料系统:振动给料机负责将原料(如河卵石、花岗岩、石灰石等)均匀、连续地送入破碎机,是生产线的“咽喉”。

- 粗碎与中碎系统:常用设备为颚式破碎机和圆锥破碎机(或反击式破碎机)。颚破进行第一道粗碎,圆锥破或反击破进行中细碎,将原料加工成适合制砂的粒度(通常<50mm)。

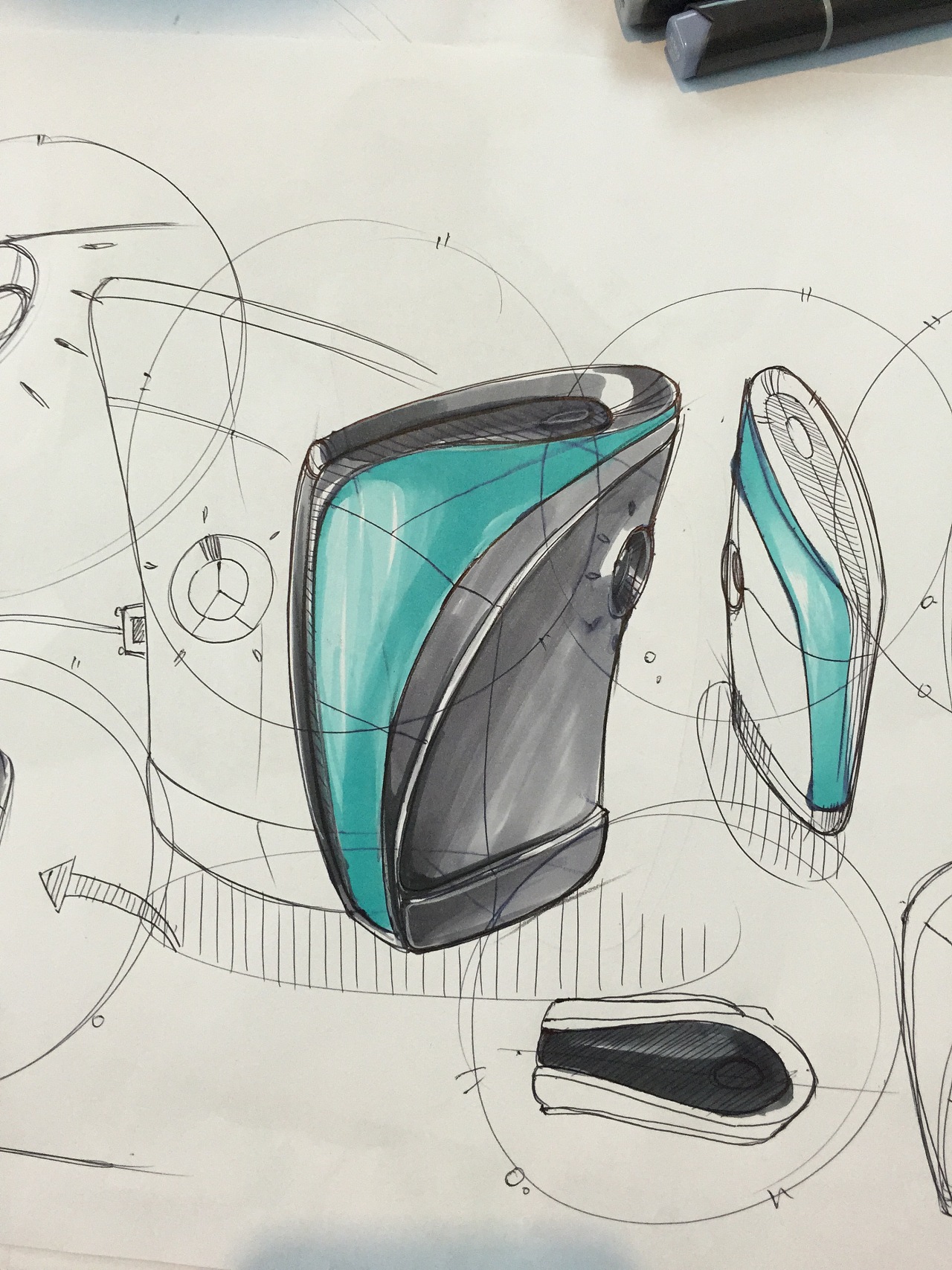

- 制砂核心系统:立轴冲击式破碎机(俗称“制砂机”)是生产线的“心脏”。它通过“石打石”或“石打铁”原理,将中小块石料破碎、整形,直接生产出级配合理、粒形优异的机制砂。

- 筛分与分级系统:多层圆振动筛是关键环节。它将破碎后的物料按不同粒度进行筛分,合格粒度的砂子进入下一工序,过大的物料返回制砂机或中碎机再次加工,形成闭路循环,确保成品粒度可控。

- 洗选与净化系统(可选但日益重要):轮式洗砂机、细砂回收装置等能有效去除砂中粉尘、泥土和杂质,提升砂品级,满足高标准混凝土用砂需求,同时实现环保、节水。

- 输送与电控系统:皮带输送机连接各设备,构成流水线;集中电控系统实现自动化控制与故障监测,是现代智能化生产线的标配。

典型配置示例:花岗岩制砂线 → 振动给料机 + 颚式破碎机 + 圆锥破碎机 + 制砂机 + 圆振动筛(多层)+ 洗砂机 + 皮带机群 + 集中电控柜。

二、价格影响因素分析

生产线价格并非固定,而是由多重因素决定的动态值,主要包含:

- 设备成本:这是核心。不同品牌(进口、国产一线、普通)、型号、产能(时产50吨、100吨、200吨或更高)、配置(是否含高端整形机、除尘、洗砂设备)的价格差异巨大。

- 原料特性:物料的硬度、磨蚀性、含土量直接影响设备选型。加工高硬度物料(如花岗岩)需要更耐磨、功率更大的设备,成本高于加工石灰岩。

- 环保要求:环保投入已成为刚性成本。包括封闭厂房、喷淋除尘系统、脉冲袋式除尘器、泥水处理系统等,都会显著增加投资。

- 自动化程度:全自动控制系统、远程监控、智能检测系统的加入,能提升效率和管理水平,但也会增加初期投入。

- 非设备成本:包括设备运输、安装调试、土建基础、电力设施、人工等。现场地形复杂、远离交通干线都会增加这部分费用。

价格区间参考:一条时产100-150吨的标准配置生产线,设备投资通常在几十万到数百万元人民币不等。具体需根据详细方案进行精确核算。

三、现场规划与布局要点

优秀的现场设计是生产线高效、稳定、安全运行的保障。

- 因地制宜:必须根据实际场地面积、形状、坡度、地质条件进行设计。合理利用高差可以减少提升设备,节能降耗。

- 流程流畅:设备布局应遵循生产工艺流程,物料流向清晰、顺畅,避免交叉和回流,缩短输送距离。

- 安全与维护空间:设备周围需预留足够的操作、检修和安全通道。振动设备基础需隔离,并考虑设备吊装空间。

- 环保与美观:现代砂厂趋向于建设成封闭式或半封闭式的“花园式工厂”。合理规划原料堆场、成品料仓、污水处理区,并做好绿化。

- 未来发展:布局应具备一定的扩展性,为未来产能升级预留空间。

四、成品砂产品设计关键

生产线的最终目标是产出符合市场需求的优质机制砂。产品设计需关注:

- 粒形与级配:通过选用高效整形制砂机、优化破碎腔参数和筛分流程,使成品砂粒形呈多棱立方体、针片状含量低,级配连续,能有效减少混凝土的水泥用量,提高强度。

- 细度模数与石粉含量:可根据市场需求,通过调整筛网规格、风选或水洗强度,精确控制细度模数(如中砂2.3-3.0)和石粉含量(通常按需控制在5%-15%)。

- 含泥量与坚固性:对于高品质砂,洗选环节至关重要,确保含泥量、云母等有害物质含量达标,压碎值满足高标准混凝土要求。

- 产品多样化:一条设计精良的生产线可灵活调整,同时生产出0-5mm的机制砂、5-10mm、10-20mm等多种规格的石子,实现一机多用,提升综合效益。

###

投资成套人工砂制砂生产线是一项系统工程。成功的秘诀在于:根据自身原料和市场定位,选择科学合理的设备配置;综合考量长期运营成本,理性看待价格投资;进行专业细致的现场规划设计;并以最终砂产品的优质、稳定、合规为核心目标。建议投资者与有丰富经验的设备供应商及设计院深入沟通,进行定制化方案设计与全生命周期成本分析,从而确保投资回报最大化。

如若转载,请注明出处:http://www.changjinglaile.com/product/46.html

更新时间:2026-03-03 10:59:45